产品应用/ Apply

公司证书/ Certi

行业新闻

当前位置:首页 -> 行业新闻透明塑料件加工时,怎样预防这些缺陷?

作者: 发布时间:2016/12/15 9:55:03 浏览次数:3608

(1) 原料未充分干燥。应适当提高预干燥温度,以及延长干燥时间。

(2) 原料内混有异物杂质。应彻底清除。

(3) 熔料温度太高。应适当降低成型温度及调节料筒的温度分布。

(4) 注射压力偏低。应适当提高。

(5) 浇注系统设计不合理。应合理调整浇口及流道的布局及截面的大小。

(6) 成型周期偏长。应适当缩短。

(7) 螺杆背压太高或太低。应适当调整。

(1)熔料温度太低。应适当提高成型温度。

(2)注射压力太低。应适当提高。

(3)螺杆背压太低。应适当提高。

(4)模具温度太低。应适当提高。

(5)原料内混有异物杂质。应彻底清除或换用新料。

(6)原料中水分及易挥发物含量太高。应进行干燥处理。

(7)料筒及其区段温度分布不合理。应适当调整。

(1)熔料温度太低。应适当提高成型温度。

(2)注射压力太低。应适当提高。

(3)供料量不足。应适当增加供料量或换用规格较大的注塑机。

(4)保压时间太短。应适当延长。

(5)增压时间太短。应适当延长,

(6) 浇注系统设置不合理。应改进流道形式,浇口应重新选位开口。

(7) 浇口及流道有阻塞物。应彻底清除。

(8) 模具温度太低。应适当提高。

(9)模具排气不良。应增设排气孔或降低合模力。在合模线或熔接点处开排气。

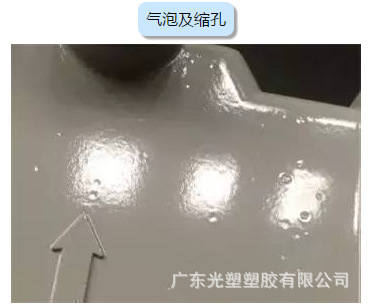

(1)熔料温度太高或太低。应适当调整。

(2)供料量太多。应适当减少。

(3) 浇口定位不当。应重新选位开口。

(4) 浇口流道内有阻塞物。应彻底清除。

(5) 喷嘴孔阻塞。应进行清理。

(6) 模具温度太低。应适当提高。

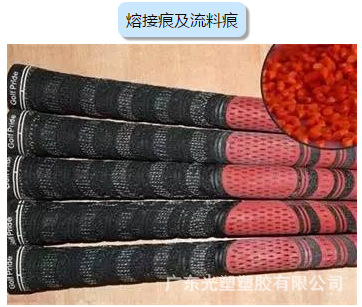

(1)原料内混入杂质。应彻底清除。

(2)熔料温度太高或太低。应适当调整。

(3)料筒各区段的温度分布不合理。应适当调整。

(4)注射压力太高或太低。应适当调整。

(5) 流道及浇口截面太小。定位不当,流动阻力太大。应适当放大浇口及流道截面,检查浇道内有无阻塞物。

(6)模具排气不良。应适当增加擀气孔,改善模具的排气性能。

(7) 料筒及喷嘴局部有过热点及滞料死角。应修除滞料死角,消除过热点。

(1)熔料温度太低。应适当提高成型温度。

(2)注射压力太低。庆适当提高。

(3)模具温度太低。应适当提高。

(4)供料不足。应适当增加。

(5)浇口定不当。应重新选位开口。

(6)冷却时间不足。应适当延长。

(7)浇道内有阻塞物。流料充模不畅。应清理模具阻塞物。

(8)模具型腔表面光洁度太差。应研磨抛光,提高表面光洁度。

(1)原料未充分干燥。应进行干燥处理,并适当提高干燥温度及延长干燥时间。

(2)熔料温度太高。应适当降低成型温度。

(3)注射压力太低。应适当提高。

(4)保压时间太短。应适当延长。

(5)浇道内有阻塞物。应彻底清理。

(6)模具温度太低。应适当提高。

(7)塑件在模具内冷却时间太长。应适当缩短,最好将脱模后的塑件放在热水浴中缓冷。

(1)原料内混入异物杂质。应彻底清除或换用新料。

(2)供料不足。应适当增加或换用规格较大的注塑机。

(3)模具温度太低。应适当提高。

文章标题:透明塑料件加工时,怎样预防这些缺陷?

本文地址:http://www.dggso.com/news/328.html

本文来源:广东光塑科技股份有限公司

版权所有 ©2013 广东光塑科技股份有限公司 粤ICP备13074258号-1 Link:www.dggso.com 由驿铭网络提供网络技术支持

地址:广东省江门市蓬江区江杜西路245号6栋厂房 电话:0750-3678112 传真:0750-3687112 全国统一客服热线:400-8080-850